UNSERE INNOVATIVEN TECHNOLOGIEN

Je nach Komplexität eines Produkts greifen wir auf verschiedene Technologien zurück. Für 3D geformte Strukturteile ist das Wooden-3D-Tubing (W3T) am sinnvollsten. Werden gerade Profile benötigt, dann kommt das Free-Profile-Tubing (FPT) zum Einsatz. Soll das Bauteil auf maximalen Leichtbau ausgelegt werden, können wir Festigkeiten und Verformungen berechnen (Wood FEM Simulation).

Für mehr Informationen klicken Sie auf die jeweilige Technologie:

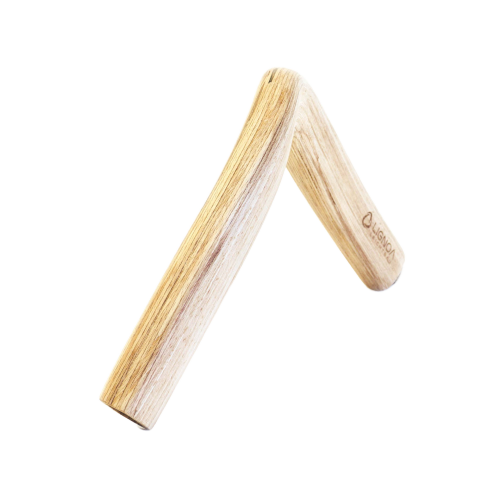

Wooden 3D Tubing -Maximaler Leichtbau

Bei der W3T-Technologie ist die Faserorientierung immer entlang der Profilache ausgerichtet. Das ergibt eine hohe Festigkeit und Steifigkeit.

Gleichzeitig können W3T-Profile ausgefräst und damit hohl gemacht werden, was wie sie gleichzeitig sehr leicht macht – bis zu 30 % leichter als vergleichbare Aluminiumstrukturen.

Geometrische Freiheit

Durch die dreidimensionale Verformung werden Fügeverbindungen überflüssig. Das minimiert das Gewicht und macht die Produktgestaltung flexibler.

Damit lassen sich so absolut einzigartige Produkte realisieren mit besonderer Optik, Haptik und den besten technischen Eigenschaften die der Werkstoff Holz hergibt. Designer- tobt euch aus!

Mechanische Eigenschaften im Überblick

Stark wie ein Baum, leicht wie eine Feder

*im Vergleich zu einem gebogenen Aluminium 6061-T6-Rohr

So funktioniert es

1. Holzfurnier umformen

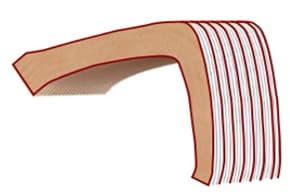

2. Scheibenherstellung aus Formling

3. Zweite Umformung

4. Fräsen der Innenkontur

5. Halbschalen verbinden

6. Fräsen der Außenkontur und Schleifen

Im ersten Schritt werden Holzfurniere umgeformt und miteinander verklebt. Anschließend wird der entstandene Pressling in dünne Scheiben geschnitten und es entstehen „faserorientierte Furniere“.

Diese werden auf einer 3D Form verpresst und miteinander verklebt. Durch eine mittlere Trennschicht lassen sich zwei perfekt aufeinander passende Pressteile weiter bearbeiten. Die Innenkontur wird durch automatisierte Fräsbearbeitung realisiert und anschließend werden die zwei Hälften miteinander verklebt.

Abschließend wird die Außenkontur händisch oder automatisiert gefräst. Im letzten Schritt wird die Oberfläche geschliffen und entsprechend der gewünschten Eigenschaftenversiegelt.